35 Plaques radiales pour ITER

Chiffres clés du projet

Plaques radiales construites par CNIM Systèmes Industriels

Superficie du bâtiment construit par CNIM Systèmes Industriels pour la fabrication des plaques radiales

de câble supraconducteur dans une plaque radiale du réacteur ITER

CNIM Systèmes Industriels et son partenaire italien SIMIC assurent la fabrication de 70 plaques radiales destinées au réacteur de recherche ITER. À travers sa participation à ce projet international qui vise à démontrer la faisabilité scientifique et technique de l’énergie de fusion, CNIM Systèmes Industriels poursuit sa mission d’accompagnement de la transition énergétique.

Le consortium franco-italien CNIM Systèmes Industriels - SIMIC a remporté fin 2012 le contrat de fabrication de 70 plaques radiales. Celles-ci constitueront le squelette des 18 bobines de champ magnétique toroïdal nécessaires au confinement du plasma dans l’enceinte à vide d’ITER.

La fabrication des plaques radiales représente un double challenge :

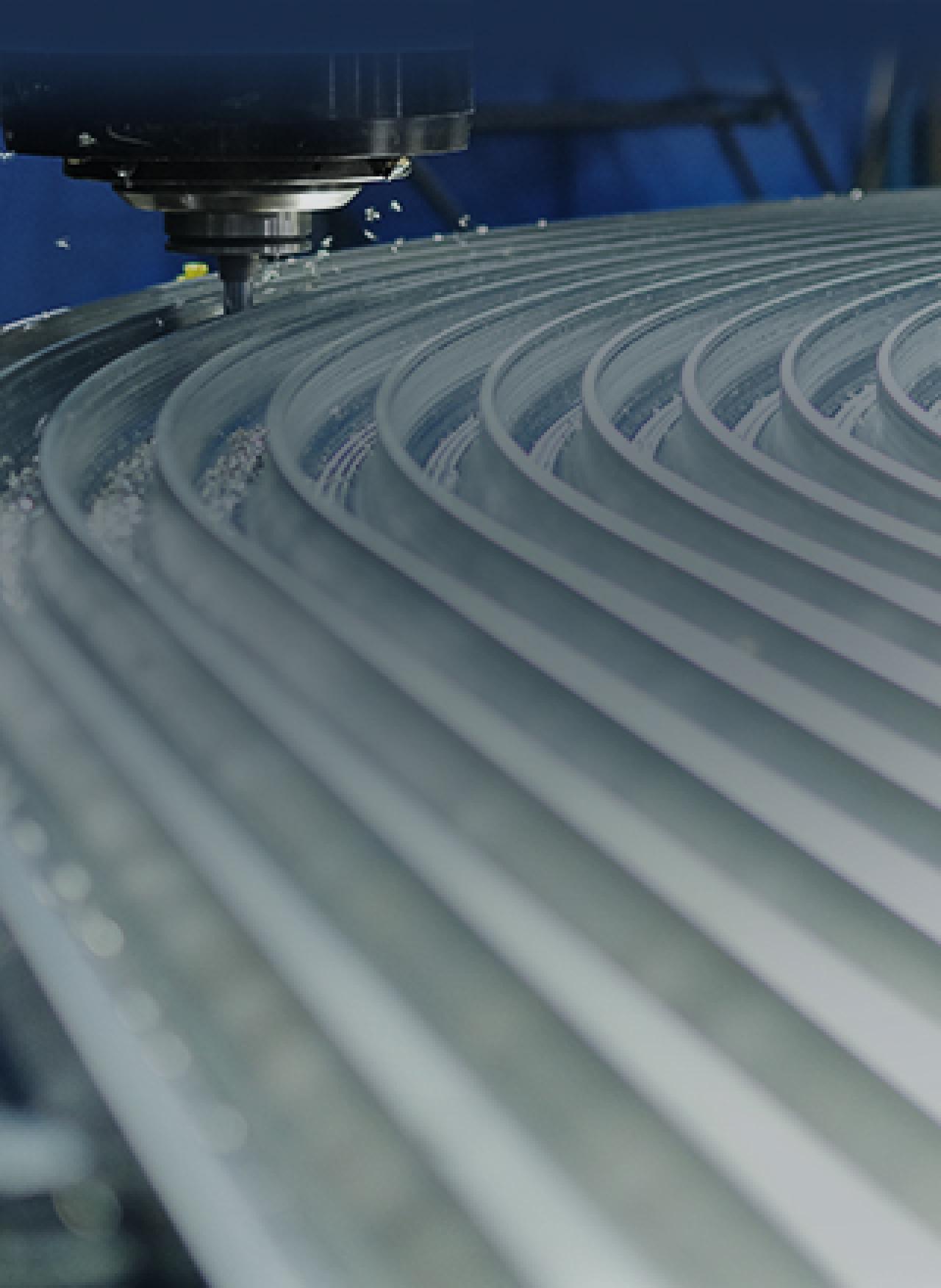

- technique en raison des performances demandées : grandes dimensions, grande précision, nature du matériau, qualité des pièces forgées, haute qualité des soudures ;

- calendaire en raison des cadences de production élevées.

CNIM Systèmes Industriels et SIMIC ont donc bâti un partenariat pour mettre en commun leur expérience et augmenter leur capacité de production. Chaque partenaire fabrique 35 plaques.

Un projet aux dimensions hors normes

Pour CNIM Systèmes Industriels, ce contrat est l’aboutissement de plus de quatre ans d’investissements. Les procédés mis en œuvre ont été développés dans le cadre d’un programme interne de R&D puis d’un contrat avec Fusion For Energy, l’organisation coordonnant la contribution de l’Union européenne au projet. Un an aura également été nécessaire à CNIM Systèmes Industriels pour adapter son outil industriel à ce projet aux dimensions hors normes. Un bâtiment de 3 000 m² a été construit pour accueillir un centre d’usinage à portique capable recevoir des composants de 36 m x 10 m dans une ambiance contrôlée en température*. Un second bâtiment a été aménagé pour recevoir la machine de soudage par faisceau d’électrons sous vide local développée spécialement pour le projet.

En 2015, quatre nouveaux contrats ont été signés autour du projet portant à six les contrats en cours. Fort d’un outil industriel unique, CNIM Systèmes Industriels est aujourd’hui un acteur incontournable pour la fabrication de pièces de grandes dimensions et de grande précision.

* au degré près.